Xử Lý Bề Mặt Nhôm Đùn Bằng Phun Cát (Sandblasting): Quy Trình Và Lợi Ích

Phun Cát (Sandblasting) Là Gì?

Phun cát sử dụng khí nén áp lực cao để đẩy hạt mài (như oxide nhôm, hạt thủy tinh hoặc vỏ óc chó) lên bề mặt nhôm. Quá trình này loại bỏ bụi bẩn, dầu mỡ, gờ thừa (burr) và lớp oxide không đều. Kết quả là bề mặt nhôm trở nên nhám đều, có độ mờ satin, rất lý tưởng để chuẩn bị cho anodizing hoặc sơn phủ.

Ngoài ra, có hai loại chính:

- Phun khô: nhanh, phù hợp sản xuất khối lượng lớn.

- Phun ướt: giảm bụi đáng kể và thân thiện với môi trường hơn.

Do đó, phun ướt đặc biệt phù hợp với mục tiêu xanh của Minh Dũng Holdings.

Vai Trò Và Lợi Ích Của Phun Cát Trong Đùn Nhôm

Sau khi nung billet ở 400–500°C và ép qua khuôn, bề mặt thường còn tạp chất và gờ thừa. Tuy nhiên, phun cát trong đùn nhôm giải quyết vấn đề này và mang lại nhiều lợi ích rõ rệt cho Minh Dũng Holdings:

Làm Sạch Sâu Và Loại Bỏ Khuyết Tật

Phun cát loại bỏ dầu, bụi sắt và gờ thừa, tạo bề mặt sạch hoàn toàn. Nhờ vậy, anodizing và sơn phủ đều hơn, giảm lỗi sản phẩm.

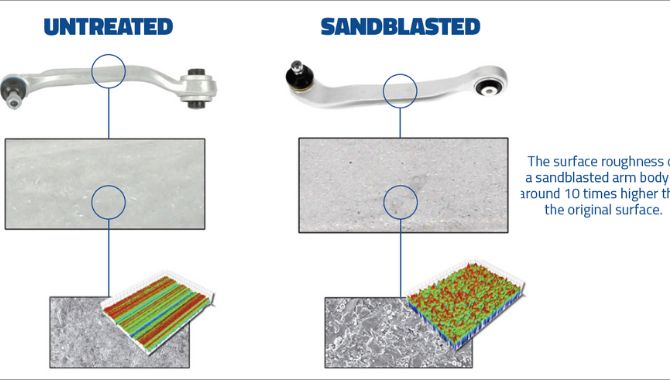

Tạo Độ Nhám Lý Tưởng

Phun cát tăng độ bám dính lớp phủ lên đến 30%. Ví dụ, nó ngăn lớp anodized hoặc sơn bong tróc — rất hữu ích cho hợp kim 3104, 3105, 5005 dùng trong công nghiệp và xây dựng.

Cải Thiện Tính Chất Cơ Học Và Thẩm Mỹ

Hơn nữa, phương pháp này tăng khả năng chống ăn mòn, chịu mỏi và tản nhiệt. Lớp finish mờ còn che giấu vết xước, mang lại vẻ ngoài cao cấp cho sản phẩm xanh đạt chuẩn CBAM.

Lợi Ích Kinh Tế Và Bền Vững

Quy trình chi phí thấp, nhanh (0,5–1 m²/phút) và hạt mài tái sử dụng nhiều lần. Phun ướt giảm bụi, hỗ trợ mục tiêu tái chế 100% và không chất thải của Minh Dũng Holdings. Kết quả là công ty có lợi thế cạnh tranh mạnh mẽ trên thị trường toàn cầu.

Quy Trình Phun Cát Trong Đùn Nhôm

Quy trình diễn ra sau khi làm nguội và trước khi phủ lớp. Nó dễ dàng tích hợp vào dây chuyền của Minh Dũng Holdings. Các bước chính:

1. Chuẩn bị Kiểm tra sản phẩm (thường hợp kim 6xxx, 3xxx hoặc 5xxx). Làm sạch bằng dung dịch kiềm (40–60°C, 5–10 phút). Rửa sạch và che chắn vùng không phun.

2. Chọn Hạt Mài Và Thiết Bị Chọn oxide nhôm cho bề mặt thô hoặc hạt thủy tinh cho bề mặt mịn, kích thước grit 80–320 mesh. Sử dụng máy phun áp lực hoặc hệ thống ướt để giảm bụi.

3. Thực Hiện Phun Áp lực 2,5–4,5 bar (thấp hơn với sản phẩm mỏng). Góc phun 45–75°, khoảng cách 100–300 mm, tốc độ di chuyển 0,3–1,2 m/s. Phun ướt (tỷ lệ 1:3) phù hợp định hướng xanh.

4. Xử Lý Sau Đo độ nhám (Ra 1,6–2,5 µm). Loại bỏ hạt thừa bằng axit nitric hoặc siêu âm. Sấy khô ở 80–100°C, sau đó chuyển sang anodizing hoặc sơn phủ.

Quy trình nhanh (chỉ vài phút mỗi m²) giúp duy trì công suất dự kiến 25.000 tấn/năm.

Lưu Ý Quan Trọng Và An Toàn

- Ưu tiên phun ướt để giảm bụi. Công nhân phải đeo kính, khẩu trang hô hấp và găng tay.

- Dùng áp lực thấp với vật liệu mỏng (<1 mm) để tránh biến dạng.

- Thử nghiệm trên mẫu trước khi sản xuất hàng loạt.

- Tuân thủ ISO 2409 kiểm tra độ bám dính và quy định môi trường — phù hợp hoàn toàn với tiêu chuẩn CBAM và không chất thải của Minh Dũng Holdings.

- Chọn hạt mài an toàn như oxide nhôm (tránh cát silic).

Kết Luận

Phun cát trong đùn nhôm là cách hiệu quả, tiết kiệm và bền vững để nâng cao chất lượng bề mặt và độ bền lớp phủ. Với Minh Dũng Holdings, phương pháp này tăng độ bền sản phẩm, giảm lỗi và củng cố vị thế dẫn đầu sản xuất nhôm xanh. Bạn sẵn sàng thử nghiệm hoặc triển khai chưa? Hãy liên hệ để được hỗ trợ chi tiết nhé!

Nguyễn Hoàng Tiến Thoan

Số điện thoại/Zalo: +84 373 486 719

Bạn có thể xem thêm video quy trình phun cát qua link sau nhé!

Tin cùng danh mục

Nhôm billet Việt Nam đang được các thị trường châu Á quan tâm vì điều gì?

Yêu cầu kỹ thuật của nhôm định hình cho hệ solar

Giải thích nhôm billet đồng nhất: Vì sao yếu tố này quan trọng hơn cả mác hợp kim

Tại sao bản vẽ thanh ray nhôm Solar luôn khác nhau ở những chi tiết nhỏ?

Nhôm định hình và yêu cầu CBAM của EU: Doanh nghiệp Việt Nam cần chuẩn bị gì?

Nhôm Định Hình: Giải Pháp Cao Cấp Đang Thay Thế Hoàn Toàn Gỗ Tự Nhiên & Gỗ Công Nghiệp Cho Nội Thất Nhà Bếp và Tủ Quần Áo

Ứng dụng nhôm trong hệ lam chắn nắng – Giải pháp tiết kiệm năng lượng cho công trình xanh

Công nghệ sơn tĩnh điện trên nhôm – Khi bền màu đi đôi với thẩm mỹ

Giải pháp xử lý bề mặt hợp kim nhôm toàn diện

So sánh nhôm series 3 và series 5 | Tấm ốp công trình nên chọn loại nào?

Vì sao nhôm không bị gỉ sét? Bật mí cơ chế tự phục hồi độc đáo của nhôm

Tấm ốp mặt dựng Nhôm 3104: Hiệu năng đã được kiểm chứng và mức độ phổ biến trên toàn cầu

Khám phá khả năng phản xạ nhiệt đáng kinh ngạc của nhôm trong xây dựng

Nhôm trong Nhà Bếp: Đặc Tính, Lợi Ích và Ứng Dụng Hợp Kim Mới

Nội Thất Nhôm – Xu Hướng Nội Thất Cho Không Gian Hiện Đại

SMM và LME đồng loạt tăng – Thị trường nhôm ổn định trở lại – 26/9/2025

Mái Nhôm – Giải Pháp Lợp Mái Bền Đẹp và Hiện Đại

CÔNG TY TNHH NHÔM MINH DŨNG THÔNG BÁO MỞ VĂN PHÒNG ĐẠI DIỆN TẠI HÀ NỘI

Mỗi vỏ lon nhôm hôm nay – Một hành tinh xanh ngày mai

Nhôm ingot tái chế 100% từ vỏ lon nhôm, giải pháp xanh cho ngành công nghiệp

Thị trường nhôm 6 tháng cuối năm 2025: Cơ hội phục hồi hay thách thức mới?

Buổi Phỏng Vấn Thành Công với Tạp Chí Material Recycling Magazine – MRAI

Thư mời phỏng vấn của tạp chí Material Recycling Magazine, ấn phẩm hàng đầu của Hiệp hội Tái chế Vật liệu Ấn Độ (MRAI).

Hệ thống thu gom nhôm Minh Dũng

Tái chế nhôm tại Việt Nam: Cơ hội phát triển và thách thức môi trường

Ứng dụng của nhôm 3104 trong sản xuất đồ gia dụng

Giá Nhôm Thế Giới ngày 25/05/2025