QUY TRÌNH SẢN XUẤT NHÔM ĐỊNH HÌNH TIÊU CHUẨN: GIẢI MÃ CÔNG NGHỆ ÉP ĐÙN TỪ A–Z

QUY TRÌNH SẢN XUẤT NHÔM ĐỊNH HÌNH TIÊU CHUẨN: GIẢI MÃ CÔNG NGHỆ ÉP ĐÙN TỪ A–Z

Trong nhiều năm trở lại đây, “nhôm định hình” trở thành vật liệu chủ lực trong các công trình kiến trúc, nội thất và công nghiệp nhờ đặc tính bền, nhẹ, khả năng tạo hình linh hoạt và dễ hoàn thiện bề mặt. Để tạo ra một thanh nhôm profile đạt chuẩn, nhà máy phải vận hành quy trình sản xuất nghiêm ngặt từ lựa chọn nguyên liệu đến xử lý bề mặt. Nổi bật nhất trong quá trình này là việc sử dụng hợp kim “Nhôm 6063”, loại hợp kim tối ưu cho công nghệ “ép đùn nhôm”.

Bài viết dưới đây phân tích toàn diện 7 giai đoạn quan trọng từ Billet đến thanh nhôm hoàn thiện bằng “Sơn tĩnh điện” hoặc “Mạ Anode”, giúp người đọc hiểu rõ vì sao việc kiểm soát chất lượng trong sản xuất nhôm định hình lại cần thiết đến vậy.

Giai đoạn 1: Chuẩn bị phôi Billet – Nền tảng chất lượng hợp kim Nhôm 6063

Đây là bước đầu tiên và quan trọng nhất, quyết định chất lượng cơ tính của thanh nhôm sau cùng. Hợp kim “Nhôm 6063” được sử dụng phổ biến nhờ khả năng định hình tốt, độ bóng bề mặt cao và khả năng chống ăn mòn tự nhiên. Thành phần chủ yếu của 6063 gồm Magie (Mg) và Silic (Si), đóng vai trò liên kết để tạo ra pha Mg₂Si – yếu tố quyết định độ cứng sau hóa già.

Billet trước khi đưa vào ép phải được kiểm tra quang phổ để đảm bảo các nguyên tố hợp kim nằm trong giới hạn cho phép. Sau đó, phôi được cắt bằng máy cưa nhiệt độ cao để đảm bảo kích thước đồng nhất, vừa với buồng ép. Bất kỳ sai lệch nhỏ nào ở bước này cũng có thể làm giảm chất lượng bề mặt hoặc làm xuất hiện khuyết tật trong quá trình đùn.

“Các yêu cầu kỹ thuật ở bước này thường gồm:”

- Thành phần hóa học đúng chuẩn 6063 (Mg ~0.45–0.9%, Si ~0.2–0.6%)

- Dung sai thành phần ±0.05%

- Kích thước Billet đồng nhất theo thiết kế máy ép

Giai đoạn 2: Thiết kế và chuẩn bị khuôn – Bảo đảm độ chính xác biên dạng

Khuôn (die) là bộ phận trực tiếp định hình đặc tính của thanh nhôm. Vì vậy, công đoạn thiết kế khuôn phải tính toán sâu trên phần mềm 3D để dự đoán dòng chảy kim loại, lực ma sát, vị trí dễ biến dạng và hệ số co ngót của hợp kim Nhôm 6063.

Khuôn được sản xuất bằng thép H13 chịu nhiệt, có khả năng chống mài mòn tốt dưới điều kiện ép liên tục. Trước khi đưa vào ép, khuôn phải được gia nhiệt đến nhiệt độ ổn định để tránh sốc nhiệt và giúp dòng chảy kim loại liên tục, mượt mà.

“Tiêu chuẩn khuôn ép nhôm thường bao gồm:”

- Độ cứng thép khuôn đạt HRC 46–48

- Gia nhiệt khuôn 450–530°C

- Dung sai biên dạng nhôm sau ép nhỏ hơn 0.1 mm

Giai đoạn 3: Gia nhiệt sơ bộ – Tối ưu tính dẻo của nhôm

Đây là quá trình quyết định nhôm có đủ mềm để ép qua khuôn hay không. Billet phải được nung trong lò gia nhiệt tới khoảng 450–500°C. Ở nhiệt độ này, kim loại chuyển sang trạng thái dẻo lý tưởng: không quá cứng dẫn đến ép khó, nhưng cũng không quá nóng gây chảy hoặc tạo khuyết tật trên bề mặt.

Về phía khuôn, nhiệt độ cũng phải được giữ trong khoảng 450–530°C để đảm bảo dòng chảy kim loại không bị cứng đột ngột, gây hiện tượng rỗ hoặc nhám bề mặt.

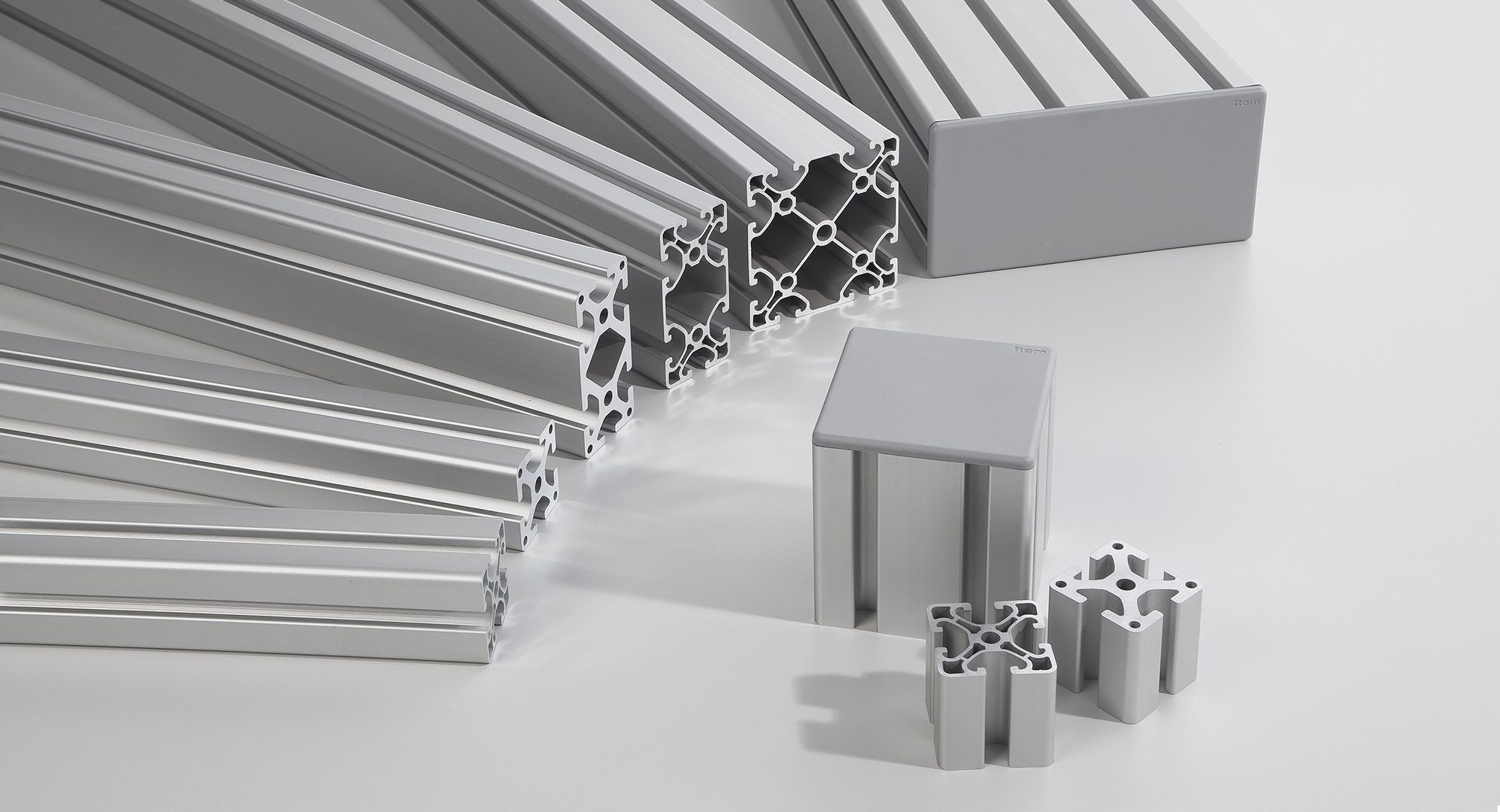

Giai đoạn 4: Ép đùn nhôm – Giai đoạn cốt lõi tạo hình nhôm định hình

Giai đoạn đùn ép là bước quan trọng nhất trong toàn bộ quy trình sản xuất nhôm định hình, nơi Billet hợp kim Nhôm 6063 sau khi gia nhiệt được biến đổi thành các biên dạng profile theo thiết kế khuôn. Máy ép thủy lực tạo ra lực nén rất lớn, buộc kim loại ở trạng thái dẻo chảy qua lỗ mở của khuôn để hình thành thanh nhôm có tiết diện mong muốn.

Trong quá trình này, tốc độ đùn là yếu tố then chốt. Nếu đùn quá nhanh, thanh nhôm có thể gặp hiện tượng nứt nóng (hot tearing) hoặc bề mặt bị sần theo kiểu porcupine effect. Ngược lại, nếu đùn quá chậm, bề mặt sản phẩm dễ bị tối màu, dòng chảy không ổn định và giảm năng suất. Vì vậy, nhà máy phải điều chỉnh tốc độ dựa trên độ phức tạp của khuôn, độ dày profile và đặc tính của hợp kim.

Nhiệt độ kim loại tại miệng khuôn cũng được theo dõi liên tục nhằm đảm bảo nhôm chảy đều, bề mặt mịn và không xảy ra hiện tượng biến dạng do quá nhiệt. Bên cạnh đó, áp lực ép và góc thoát khuôn được tính toán kỹ để thanh nhôm khi ra khỏi khuôn có độ liền mạch cao và ít khuyết tật.

Giai đoạn này kết thúc khi thanh nhôm được đẩy ra khỏi băng tải, chuẩn bị cho bước làm mát nhanh và căn chỉnh hình học ở các công đoạn tiếp theo.

Giai đoạn 5: Làm mát, kéo thẳng và cắt – Ổn định hình học và cơ tính

Sau khi thoát khỏi khuôn, thanh nhôm vẫn ở trạng thái nóng đỏ và cần được làm mát ngay lập tức. Tùy từng yêu cầu cơ tính, nhà máy lựa chọn quenching bằng gió hoặc phun nước.

Khi thanh nhôm đạt đến nhiệt độ thích hợp, nó được đưa qua máy kéo căng nhằm khử cong vênh và đảm bảo độ thẳng tuyệt đối. Bước này rất quan trọng vì độ thẳng là tiêu chí kỹ thuật bắt buộc của mọi sản phẩm nhôm định hình.

Cuối cùng, thanh nhôm được cắt theo chiều dài tiêu chuẩn (thường 6m), chuẩn bị cho bước xử lý nhiệt.

Giai đoạn 6: Xử lý nhiệt hóa già – Tăng cường độ cứng của hợp kim Nhôm 6063

Giai đoạn xử lý nhiệt hóa già có vai trò nâng cao độ cứng và ổn định cơ tính của nhôm định hình, đặc biệt đối với hợp kim Nhôm 6063. Sau khi được làm mát nhanh, thanh nhôm được đưa vào lò hóa già ở mức nhiệt 185°C – 205°C trong vài giờ. Nhiệt độ và thời gian được kiểm soát chặt chẽ nhằm kích thích sự kết tủa của hợp chất Mg₂Si, yếu tố quyết định độ bền của vật liệu.

Trong quá trình này, cấu trúc kim loại được ổn định, giúp nhôm đạt độ cứng tối ưu, tăng khả năng chịu lực và hạn chế cong vênh trong quá trình sử dụng. Nhà máy sẽ lựa chọn cấp độ hóa già phù hợp:

-

T5: Đạt độ cứng tiêu chuẩn, thích hợp cho các ứng dụng xây dựng phổ thông như cửa nhôm, vách và khung kết cấu nhẹ.

-

T6: Độ cứng cao hơn nhờ quy trình xử lý nhiệt nghiêm ngặt hơn, phù hợp cho các kết cấu yêu cầu khả năng chịu tải lớn hoặc môi trường làm việc khắc nghiệt.

Trước khi chuyển sang bước xử lý bề mặt, tất cả thanh nhôm đều được kiểm tra độ cứng và độ thẳng để đảm bảo đáp ứng tiêu chuẩn kỹ thuật.

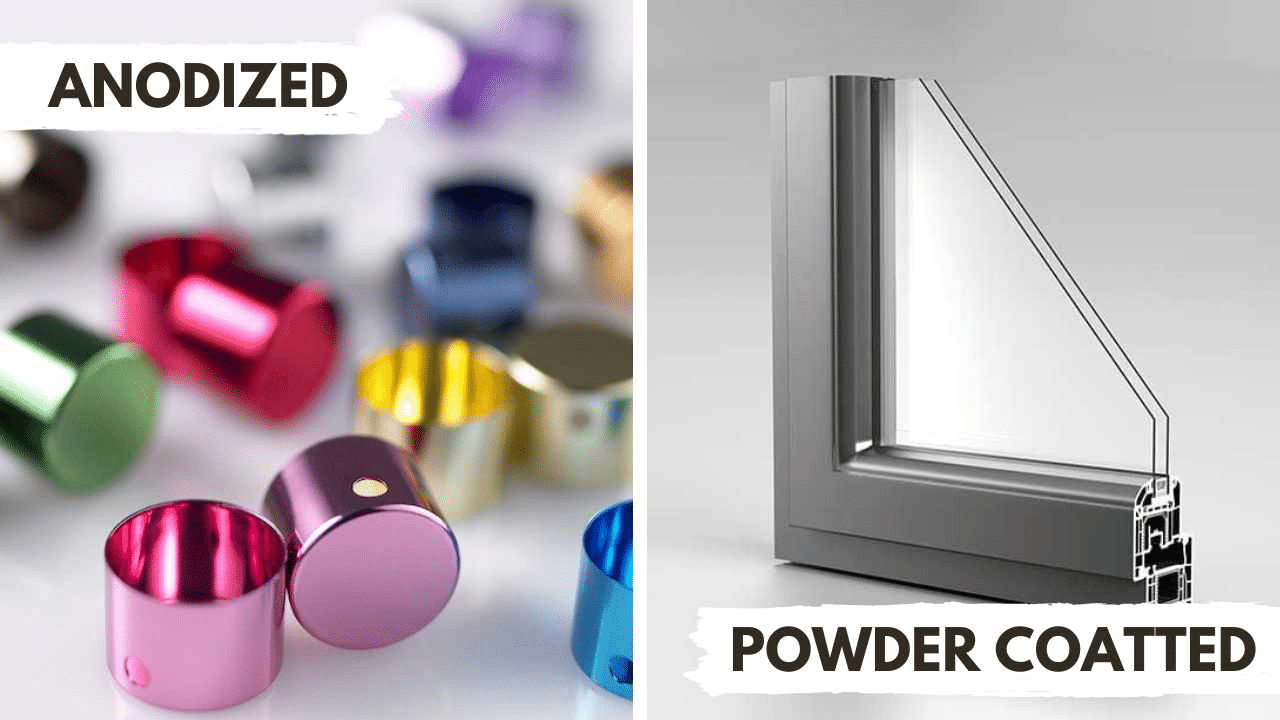

Giai đoạn 7: Hoàn thiện bề mặt – Công nghệ Sơn tĩnh điện và Mạ Anode

Đây là giai đoạn quyết định độ bền màu và khả năng chống ăn mòn của sản phẩm.

Mạ Anode (Anodizing): Mạ Anode giúp tạo ra lớp oxit nhôm nhân tạo bám chắc vào bề mặt kim loại, độ dày thường từ 10 đến 25 micron. Lớp Anode giúp nhôm chống xước, chống ăn mòn và ổn định màu sắc trong thời gian dài. Đây là phương pháp ưu việt đối với nhôm dùng trong môi trường ven biển hoặc độ ẩm cao.

Sơn tĩnh điện (Powder Coating): Sơn tĩnh điện sử dụng bột sơn Polyester hoặc PVDF phun tích điện phủ lên bề mặt nhôm. Sau đó sản phẩm được nung ở 200°C để lớp sơn chảy đều và bám chặt. Phương pháp này tạo ra nhiều lựa chọn màu sắc dựa trên bảng RAL và cho độ bền màu cao, chịu được tác động ánh nắng và thời tiết.

“Kiểm tra cuối cùng gồm:”

- Đo độ dày lớp phủ

- Kiểm tra độ bám dính

- Kiểm tra màu sắc, độ bóng

- Xử lý đóng gói chống va đập

Quy trình sản xuất nhôm định hình từ hợp kim “Nhôm 6063” là một chuỗi các giai đoạn được kiểm soát nghiêm ngặt, từ khâu chọn nguyên liệu, thiết kế khuôn, ép đùn, xử lý nhiệt cho đến hoàn thiện bề mặt bằng “Sơn tĩnh điện” hoặc “Mạ Anode”. Mỗi bước đều ảnh hưởng trực tiếp đến chất lượng, độ bền và tính thẩm mỹ của sản phẩm cuối cùng. Một hệ thống sản xuất chuyên nghiệp không chỉ đảm bảo đúng tiêu chuẩn kỹ thuật mà còn mang lại giá trị lâu dài cho các công trình kiến trúc và ứng dụng công nghiệp.

Nếu bạn cần hỗ trợ thêm về kỹ thuật hoặc giá cả, vui lòng liên hệ

Hà Linh Nhi - Phòng Kinh doanh xuất nhập khẩu

Website: https://nhomminhdung.vn/

Email: kinhdoanh@nhomminhdung.vn

Hotline/WhatsApp: +84 332 008948

Tin cùng danh mục

Phôi Nhôm 6061: Tương lai của Ngành Sản xuất Ô tô Trọng lượng Nhẹ

Tại sao Nhôm 6061 là Lựa chọn Ưu tiên Hàng đầu trong Gia công CNC?

Nhôm 6061 trong sản xuất phụ tùng xe đạp

So sánh nhôm thỏi nguyên sinh và nhôm thỏi tái chế: Ưu, nhược và khi nào nên dùng

Các Tiêu Chuẩn Nhôm Định Hình Bạn Cần Biết (TCVN – JIS – ASTM)

Tại Sao Châu Âu Ưa Chuộng Nhôm Billet 6005A

Giải thích nhôm billet đồng nhất: Vì sao yếu tố này quan trọng hơn cả mác hợp kim

Aluminum Billet – Nền Tảng Cốt Lõi Của Ngành Nhôm Định Hình & Gia Công Công Nghiệp

So Sánh Nhôm Billet 6061 Và 6063: Thành Phần, Tính Chất, Ứng Dụng Và Ưu Nhược Điểm

Oxy hóa và ố bề mặt nhôm: Nguyên nhân chính và cách phòng tránh

So sánh anodized vs powder coating cho aluminum profiles: nên chọn loại nào theo môi trường sử dụng, độ bền màu, chống ăn mòn và chi phí vòng đời

Tiêu chuẩn đóng gói khi xuất khẩu thanh nhôm định hình

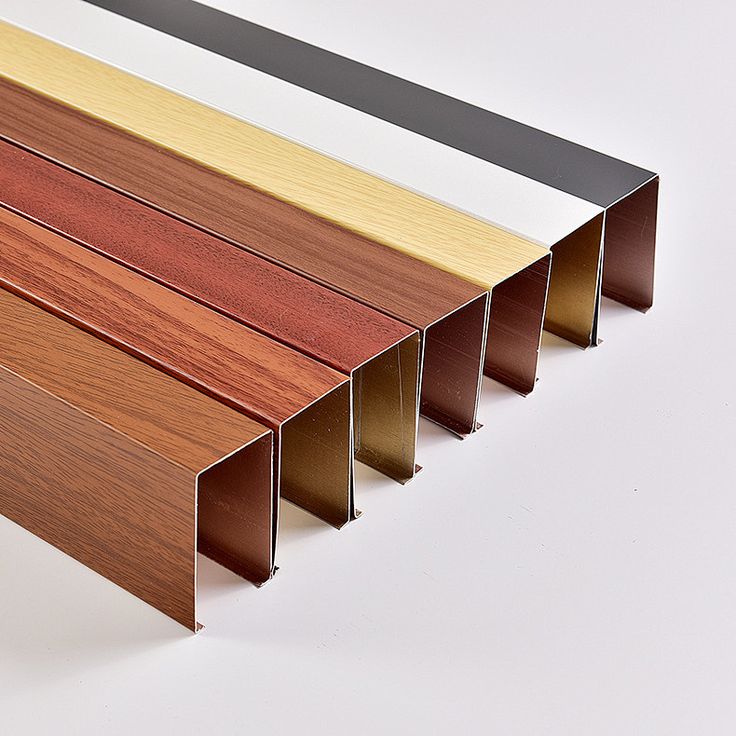

Quy Trình Sơn Giả Gỗ Trên Nhôm Định Hình: Công Nghệ In Chuyển Nhiệt Chi Tiết

CÔNG NGHỆ ANODIZING TRÊN NHÔM ĐỊNH HÌNH: "LÁ CHẮN" BẢO VỆ CHO CÔNG TRÌNH

ỨNG DỤNG CỦA NHÔM ĐỊNH HÌNH TRONG CÔNG NGHIỆP Ô TÔ

Cách chọn nhôm định hình phù hợp cho dự án cửa nhôm của bạn

Tại sao Nhôm 6005-T6 là chuẩn mực mới cho khung Solar Panel khổ lớn?

Xu hướng sử dụng bồn nhôm trong công nghiệp hiện nay

Quy cách đóng gói nhôm đúng chuẩn khi vận chuyển đường dài

Bứt Phá Giới Hạn: Ứng Dụng Đột Phá Của Nhôm Series 3000 Trong Công Nghệ Hàn Điện Xây Dựng Hiện Đại ⚡

NHÔM TẠP CHẤT - ẢNH HƯỞNG CỦA TẠP CHẤT ĐẾN TÍNH VẬT LÝ CỦA NHÔM

Hệ thống tiêu chuẩn kỹ thuật và phương pháp kiểm định chất lượng nhôm hiện nay

Cách Chọn Loại Nhôm Tốt Nhất Cho Nắp Chai

5 Lý Do Khiến Nhôm 3104 Thống Lĩnh Thị Trường Lon Nước Giải Khát

Nhôm Tấm 3104 – Lựa Chọn Tối Ưu Cho Các Dự Án Công Nghiệp Hiện Đại

Nhôm 3105 – Giải pháp bền vững và kinh tế cho ngành xây dựng hiện đại

Nhôm 3104: Vẻ Đẹp Bền Vững Qua Thời Gian

Ứng dụng nhôm series 3 cho quảng cáo – Bền, Nhẹ, Đáng tin cậy

Ứng dụng nhôm 3104 trong xây dựng - Lựa chọn hàng đầu cho công trình hiện đại